製造へのこだわり

ナカガワ胡粉絵具では、永年にわたり培われた職人の技と経験を元に、粉砕・分級に近代的な技術を取り入れ、岩絵具の各枝番の平均粒度を均等化、ならびに標準化する技術を確立しています。

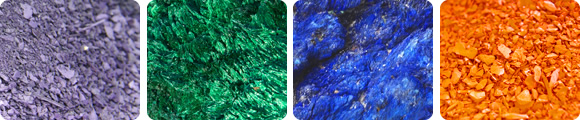

また色の管理では、原料選択に細心の注意を払い、堅牢で経年変化のしにくい絵具になるための、厳しい工程管理を行っています。

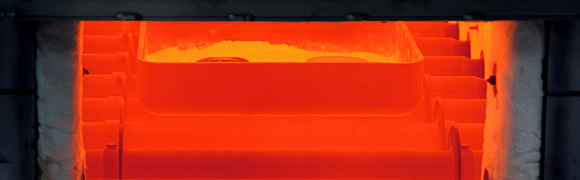

焼成

焼成は新岩絵具をつくるための工程で、釉の体質に発色の良い酸化金属の顔料を混ぜて溶かし込む工程となります。原料を電気炉でおよそ800~1000℃に加熱・溶融させ、絵具の母体となる塊を作成します。

粉砕

粗粉砕機で焼成塊や天然原石を粉砕した後、ふるいにかけ更に微粉砕します。天然岩絵具の場合は、原石に含まれる不純物もこの工程で除去します。

分級

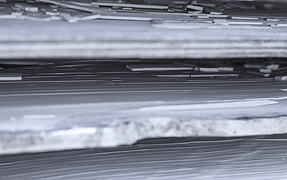

岩絵具は粒子の大きさを番号で表し、番号が小さい程、粒子が大きく色も濃く 、番号が大きくなるほど粒子が小さく、色も淡く白っぽくなります。 この粒子の選り分けは、粒子の重さによって水中での沈殿速度に差があることを利用した「水簸(すいひ)」という作業で行います。

当社では、10段階もの違った粒子の粗さに分けていくという非常に手間のかかる作業を、職人の手技に習い自動化した工程によって丁寧に繰り返し行うことで高品質の製品をつくり出しています。

胡粉は、古くは鉛からつくる白い顔料でした。室町時代以降、貝殻の粉が代わりに使われるようになりました。原料にはイタボガキの殻を用いますが、10~15年もの間、天日にさらして風化させて使うため、非常に長い年月をかけてつくる製品と言えます。

原料を選別・研磨したのち、粉砕する工程となりますが、ここでも粗粉砕、中粉砕、微粉砕にわかれ、中粉砕ではスタンプ=胴突による粉砕を行い、水と練り合わせて石臼で湿式粉砕する伝統的な製造法にこだわってつくっています。

さらに粒子の重さにより水中での沈殿速度に時間差があることを利用した水簸(すいひ)を幾層にも繰り返し行います。板に薄く流し、天日で乾燥させた後、叩き落として板から外します。

日本画のほかにも、京人形の顔の独特のツヤを出せるのは、このイタボガキからできる胡粉ならではのもので、昔の文献にも最上の胡粉として登場しています。

胡粉の製造は当社の原点として、これからも原料と製法にこだわり、伝統を守りつづけます。